環境

我が国の造船業界のリーディングカンパニーとして培われた技術を活かして環境負荷を低減し持続可能な海洋保全に貢献します。

SDGsへの取り組み

重要な課題環境型船舶の開発と建造

ポイントGHG(温室効果ガス)排出量削減のための次世代省エネ船の開発と建造

環境型船舶の開発と建造によるGHG排出量削減

GHG(温室効果ガス)排出量削減に向けた対応として、当社は日本シップヤード株式会社とともに種々の検討に取り組んでいます。 従来、運航コストを低減するという観点より省エネ船のニーズはあり、当社の競争力の根幹となる技術として、それに向けた研究開発・商品開発を継続実施し、優れた商品をお客様へ提案してきました。

現在では、それらに加えGHG排出量削減の観点より、新燃料適用を含めた様々な取り組みをしています。

国際海事機関(IMO) GHGゼロエミッション化と当社の対応

国際海事機関(以下IMO)が国際海運分野からのGHG排出量を2050年ごろまでにはゼロとする目標を掲げました。 当社は、中長期的な脱炭素に向けて、省エネ技術の向上、実海域性能向上、新燃料導入などに注力し、GHGの実質排出量削減に貢献していきます。

省エネ技術

脱炭素燃料導入後も省エネ技術は必要です。 当社は船型改良技術だけでなく、現在数々の省エネ装置(SSD®、CRP、ALVーFin®、T-Rupas、低風圧居住区など)を保有しています。 今後もこれらの改良を行なうとともに新しい装置を開発していきます。

実海域性能向上・ビッグデータの活用

船型の開発は、従来から平水中(波の無い理想的な海象状態)での性能を中心に実施しています。 しかし、実運航時には波浪中を航行する状況が多く、そのような実海域航行時の性能が重要になります。 これまでに、実海域性能に優れた数々の船型を開発してきており、今後もさらなる改良や新船型の開発を進めていきます。

また、性能保証は、通常は建造時の平水中の性能が対象ですが、当社では船舶運航モニタリングシステムを活用し、業界に先駆けて、船舶が運航される実海域での性能保証に取り組んでいます。

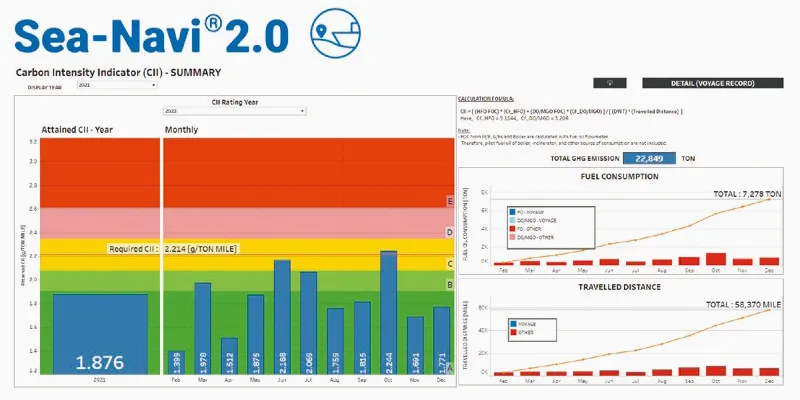

船舶運航モニタリングSea-Navi®2.0を自社建造船に標準装備し、リアルタイムで運航・運転状況をモニタリング、船舶の運航に関わるビッグデータを蓄積、先進の船舶を生み出す研究・開発にデータを活用するなど、船舶の安全運航を実現するサービスを提供しています。

Sea-Navi®2.0には新環境指標のCII(※)評価機能などをいち早く実装することで、船主の環境対策への積極的な取り組みを支援しています。 また、ウェザールーティングや構造モニタリングによる安全運航支援、船舶運航ビッグデータとデジタル技術を使った、お客様(船員・船舶管理)の働き方改革にも貢献しています。

※CII: Carbon Intensity Indicator(年/月間平均燃費実績)

新燃料導入への取り組み

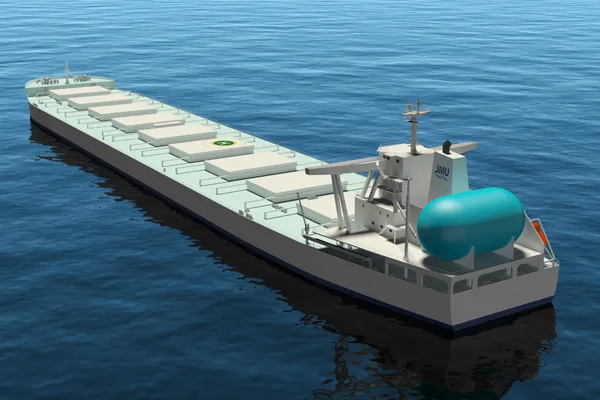

昨年GHG排出量の少ないLNGを燃料としたバルクキャリアを受注いたしました。 既に他船種のLNG燃料船も開発が終了しており、今後、これらのLNG燃料船の受注・建造を行なっていく予定です。

また、さらなるGHG排出量削減のためには、脱炭素燃料(アンモニア、水素など)の導入が必要です。 まだ規則も発行されていない状況ですが、商社、海運会社、船級、機器メーカーなど社外関係者とともに研究開発・商品開発に取り組んでいます。

主なプロジェクト等

- 液化アンモニアガス運搬専用船の共同研究開発

- アンモニアの舶用燃料利用を目指したアンモニア燃料船の自社開発および共同開発

- 台船上オンサイト型水素ステーションの検討

- 『一般財団法人 次世代環境船舶開発センター』への参画

無人運航船プロジェクト

(公財)日本財団の無人運航船プロジェクト「MEGURI2040」におけるDFFAS(※)コンソーシアムに参加し、無人運航システム搭載に関わるエンジニアリングを担当しています。 無人運航船の実証実験では、自律航行機能を搭載したコンテナ船「すざく」と陸上から運航を支援する「陸上支援センター」を衛星・地上通信回線で結び、東京港-津松阪港間の往復約790kmにおける一連の航海を無人運航システムで成し遂げました。 無人運航船は、乗員作業の省力化や安全性向上といった昨今の社会課題の解決につながるものとして期待されています。

※DFFAS: Designingthe Future of Full Autonomous Ship

重要な課題洋上風力発電関連設備の開発と建造

ポイントセミサブ型浮体の研究開発

洋上風力発電への取り組みとSEP船建造

洋上風力発電への取り組みの歴史

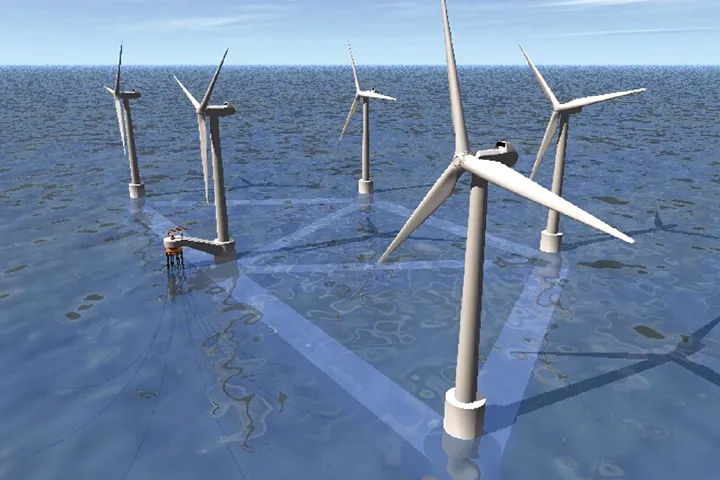

当社は、1999年より複数の風車を合わせたセミサブトラス型風車浮体の自主研究を始め、2003年から環境省向けセイリング型洋上風力発電装置の開発に参画、2010年から東京大学と共同でアドバンストスパー型の風車浮体の開発を行なっていました。

福島浮体式洋上ウインドファーム実証研究事業への参画

2011年からは経済産業省が主導する世界初の浮体式洋上ウインドファーム実証研究事業に参画し、2013年にアドバンストスパー型の世界初の浮体式洋上変電所(サブステーション、ふくしま絆)を建造・設置し、2016年にはアドバンストスパー型大型洋上風力発電浮体(5MW、ふくしま浜風)を建造・設置しました。 2017年からはこれらの実証運転、保守・メンテナンスも担当し、さらには2020年からは全浮体の撤去工事(デコミッショニング)のエンジニアリングも担当しており、国内企業の中でも有数の実績があります。

(ふくしま浜風)

日本初のSEP船建造

2019年に施行された再エネ海域利用法に基づいて2021年より着床式洋上風力発電が本格的に始まっています。 この着床式においてモノパイル(杭)施工/トランジション・ピース(接合部)搭載/風車搭載の効率的施工に欠かせないのが、SEP船(※)です。 当社はOil & Gas業界におけるジャッキアップリグ等の建造経験を生かし、SEP船の建造にいち早く取り組み、2018年に五洋建設向けに日本で初めて建造されたSEP船(CP-8001)を引き渡し、その後、大林組/東亜建設向けSEP船および清水建設向けSEP船を完工しました。前者は当社のオリジナルデザイン、後者は世界最大級の大型船となり、現マーケットで主流の大型風車(12MW級)3基を同時に施工可能です。 今後もSEP船の建造を通して効率的な着床式洋上風力発電の建設に貢献していきます。

※SEP船: 自己昇降式作業台船(Self-Elevating Platform)

12MW風車浮体(セミサブ型)の開発とEPCIへの取り組み

当社は「福島浮体式洋上ウインドファーム実証研究事業」での様々な経験を踏まえて、経済性・製造性・信頼性をキーワードに3つの特性を適切にバランスさせた大型風車対応の浮体コンセプトとして4本コラムのセミサブ型浮体を開発し、水槽試験での動揺性能確認、DNV(ノルウェー船級協会)からのStatement of Feasibility(概念承認)を経て、市場に投入しました。 今後、洋上風力発電市場が、沿岸に近いが適地が限られる着床式から、風況の良い沖合の浮体式に着実に移行するものと思われることから、当社のコンセプトは市場から好評をもって迎えられ、数多くの引き合い、事業性検討のご要望をいただいています。 今後、浮体式洋上風力発電事業を担う発電事業者と詳細の検討を続け、当社は浮体の建造・供給だけにとどまらず、係留設備および海上工事・据付までも含む浮体全体のEPCI(※)を請け負うべく、社内体制を構築していきます。

※EPCI: 海洋石油・天然ガス開発のプロジェクトでは、開発期のフェーズにおいて設計から調達、建造、据付、試運転までの作業を伴い、それらすべての業務内容の設計(Engineering)、調達(Procurement)、建造(Construction)、据付(Installation)の略称を示す。

4本コラムセミサブ型風車浮体

(スケールモデル)

洋上風力関連作業船への取り組み

洋上風力発電に関する、風車の基本構造のひとつである着床式の建設に必要不可欠なSEP船を、当社は建造しています。 今後は着床式も建設ステージからO&M(Operation & Maintenance)のステージに移行するとSOV(Service Operation Vessel)やCTV(Crew Transfer Vessel)といった船舶が必要となります。 これらの建造においても、当社がOil & Gas業界向けに建造実績のあるOSV(Offshore Supply Vessel)の技術が大いに活かされることになります。さ らに浮体式の建設に移行すると、沖合で波のある海域でも稼働率の高いAHTSV(Anchor Handling, Tug, Supply Vessel)やケーブル敷設船の建造が求められることになります。 当社はこういったニーズに合わせ、稼働率の高い洋上風力作業船を建造・供給していきます。

洋上風力発電の発展に向けて

再生エネルギーの主電源化に向けた切り札といわれているのが洋上風力発電です。 当社は前述したように、洋上風力発電に関連する幅広い保有技術とこれまでの経験を生かして、洋上風力発電の拡大に大きく貢献していきたいと考えています。 2022年1月には経産省/NEDOが推進するグリーンイノベーション基金の『洋上風力発電の低コスト化』分野において、当社が幹事会社を務めるコンソーシアムが『浮体式洋上風力発電の量産化及び低コスト化(セミサブ型浮体)』というテーマでフェーズ1の研究開発に採択されました。 2023年度末まで継続する本研究開発で成果を出すと共に、小規模ウインドファームの実証を行うフェーズ2に採択されるよう、幅広い分野の企業と連携し、検討を進めていきます。

対策事業所の環境保全

ポイント会社方針に基づいた事業所の多方面にわたる環境・省エネ活動

事業所の環境保全と省エネ活動

当社は、「地球環境の保全が企業の社会的責務であるとの認識に立ち、環境と調和した事業活動を推進する」ことを環境理念として掲げています。 各事業所は、ISO 14001(環境マネジメントシステム)に従って、各事業所に配置された環境・省エネ委員が中心となって、環 境・省エネ活動だけでなく、全社の環境・省エネ施策のコンセンサスを得ながら、環境・省エネ目標の達成に向けて推進しています。 それらの活動は、環境・省エネ委員会で定期的に報告され、継続的な改善に努めています。

電力使用量削減に向けた取り組み

当社の使用エネルギーのほとんどが電力で(2022年度電力使用量は全エネルギー使用量の約90%)、その年間電力使用量は一般家庭の約50,000倍(環境省資料による)にもなります。 つまり、事業所の省エネ対策の第一は、電力使用量を削減することにあります。 全社員の高い省エネ意識のもとに、工場の照明機器のLED照明への変換、昼休みの事務所の消灯、一斉休業日の設定、変圧器のトップランナーへの変更、環境・省エネ委員による巡回パトロール等々の地道な努力を続けています。

巡回エネパトロール(呉)

廃棄物対策について

循環型社会形成基本法(3R)を遵守するために、サプライチェーンから排出される保護材の削減や分別の徹底により、一般廃棄物、産業廃棄物を減らし、再資源化率を高める活動に取り組んでいます。 また、化学物質排出把握管理促進法を遵守して、対象化学物質の排出量および移動量を厳格に管理しています。

再資源化(津)

海洋汚染防止、水質汚濁防止、大気汚染防止等の活動について

当社はISO14001に従い、海洋汚染防止法、水質汚濁防止法、大気汚染防止法、化審法、PCB処理特別措置法、フロン排出抑制法、水銀に関する水俣条約等の環境に関する各種法規を遵守し、環境保全を最優先とした活動に取り組んでいます。

また、油濁汚染水の海上への流出を想定した訓練を実施し、万一の事態に備えています。

緊急事態訓練(呉)

一人ひとりの環境に対する意識改革について

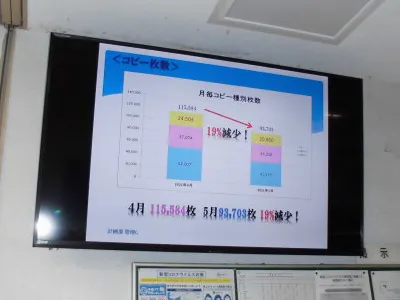

当社で働く社員一人ひとりが環境保全に対し高い意 識を持ち、より高い効果を得られるよう環境・省エネPCBの厳格管理(津)データをパソコンや電子掲示板に表示する活動も行なっています。

掲示(因島)

環境・省エネデータ(津)