生産センター

全社の造船所における

ものづくり力を

強化するための司令塔。

概要

生産拠点である造船所の生産性を向上することが生産センターのミッションです。 そのための生産設備や生産システム導入の企画・立案、JPS(JMU Production System)による現場改善活動の展開、業務をより効率的に動かしていくための人財の育成など、生産の効率化やコスト低減に関わるさまざまな取り組の中心的な役割を担っています。

また、最新の生産技術を現場へ導入するための研究開発を社内外の関係部署と協力しながら進めています。

研究グループ

生産イノベーショングループ

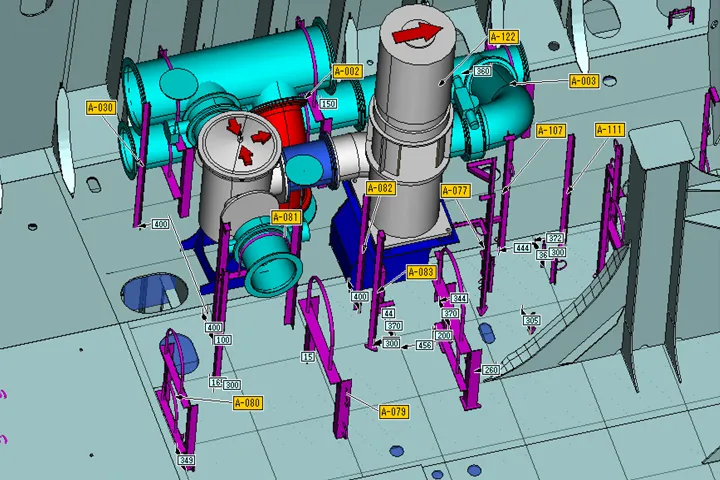

生産センターの中で、造船現場をスマートファクトリーにするための研究開発を担っているのが、生産イノベーショングループです。 シミュレーションを駆使した生産計画の最適化やICTやIoT技術を活用した生産管理の見える化、3D計測やロボット、溶接、塗装など船体の精度や品質に関わる要素技術など、スマートファクトリーを実現するための様々な技術の専門家が集まっています。

強み・特徴

生産イノベーショングループは、主力工場である有明事業所を拠点に、現場と一体となった活動を展開しています。 現場の近くにいることで、直面している課題を把握し、様々な技術を実際の現場でトライアルすることで、いち早く生産性の向上に結びつけることができます。 最近ではとくに、モニタリングに注力しています。 造船所には、日々数千人が働き、1隻あたり数十万点の部品や部材があり、数百台の装置や車両、クレーンが稼働しています。 モニタリングの技術により、これらの実態を正確に把握することで、生産計画との差異を基に効率化やコスト削減が可能になります。

さらに、開発した技術を呉や津事業所を含めた全社へ導入することを考慮して、事業所ごとに異なっている業務の所掌や手順を統一し、効率化を促進することは、生産センターとしての重要な活動です。

これら、生産センターの取り組みは、国土交通省が提唱する「海事生産性革命 (i-Shipping)」や「造船業のDXに繋がる技術開発・実証事業」に採択されるなど、造船所のスマートファクトリー化に関する研究開発で業界をリードしています。

展望

造船所の一人一人が、いきいきと働くことができるスマートファクトリーを実現するために、ICT、IoTを取り入れて業務や作業を効率化することで働き方を変革し、造船現場をより魅力的な職場にすることが目標です。 そのためには、携帯端末やクラウドサービスを活用やアプリケーションの開発、通信技術や情報セキュリティーなど、従来造船所が保有していない技術を積極的に取り入れていく必要があります。 これらの最新技術を用いた開発は、全社の情報システム部門であるICTセンターと連携してスピード感をもって進めていきます。